PSM 'P'등급 사업장 길잡이-3

국내 정유사 PSM 'P"등급 사업장의 안전 관리자 기고글입니다. 1, 2편에 이어서 3편 입니다.

본 글에서는 PSM의 유해위험설비인

- 동력기계 목록,

- 장치 및 설비 명세,

- 배관 및 가스켓 명세,

- 안전밸브 및 파열판 명세에 대해 알아보겠습니다.

1. - [안전(Safety)/PSM] - PSM 'P'등급 사업장 길잡이-1

2. - [안전(Safety)/PSM] - PSM 'P'등급 사업장 길잡이-2

6. 유해위험설비

- 이제 유해하고 위험한 물질을 취급 하는 설비에 대해 알아보아야겠죠?

- 자, 공장에서 뭐… 음… 발효? 소주를 만든다고 칩시다

- 에탄올을 Pump로 이송해서 발효정에 넣고, 각종 첨가물도 Pump로 이송해서 발효정으로 넣습니다. 100도의 온도에서 2시간동안 반응하게 됩니다. 사람이 먹는거니 배관은 스테인레스 배관으로 할 것이고요.

- 자, 이걸 PSM에 대입하여 본다면… 물질을 이송하는 설비를 크게 동력기계 목록 (Rotating machinery) / 물질이 이송되어 체류하는 용기를 장치 및 설비명세 (Stationary Equipment) / 여기에 사용되는 배관의 사이즈, 두께, 스펙 등을 배관 및 가스켓 명세 / 아까 그 술을 담는 용기에서 불이난다면…? 과압이 발생해서 위험할건데… 빨리 배출해줘야겠죠? 그럼 배출할수 있는 안전장치는 무었이 있을까..? 이를 안전밸브 및 파열판 명세 라고 구분하여 PSM을 운영하게 됩니다.

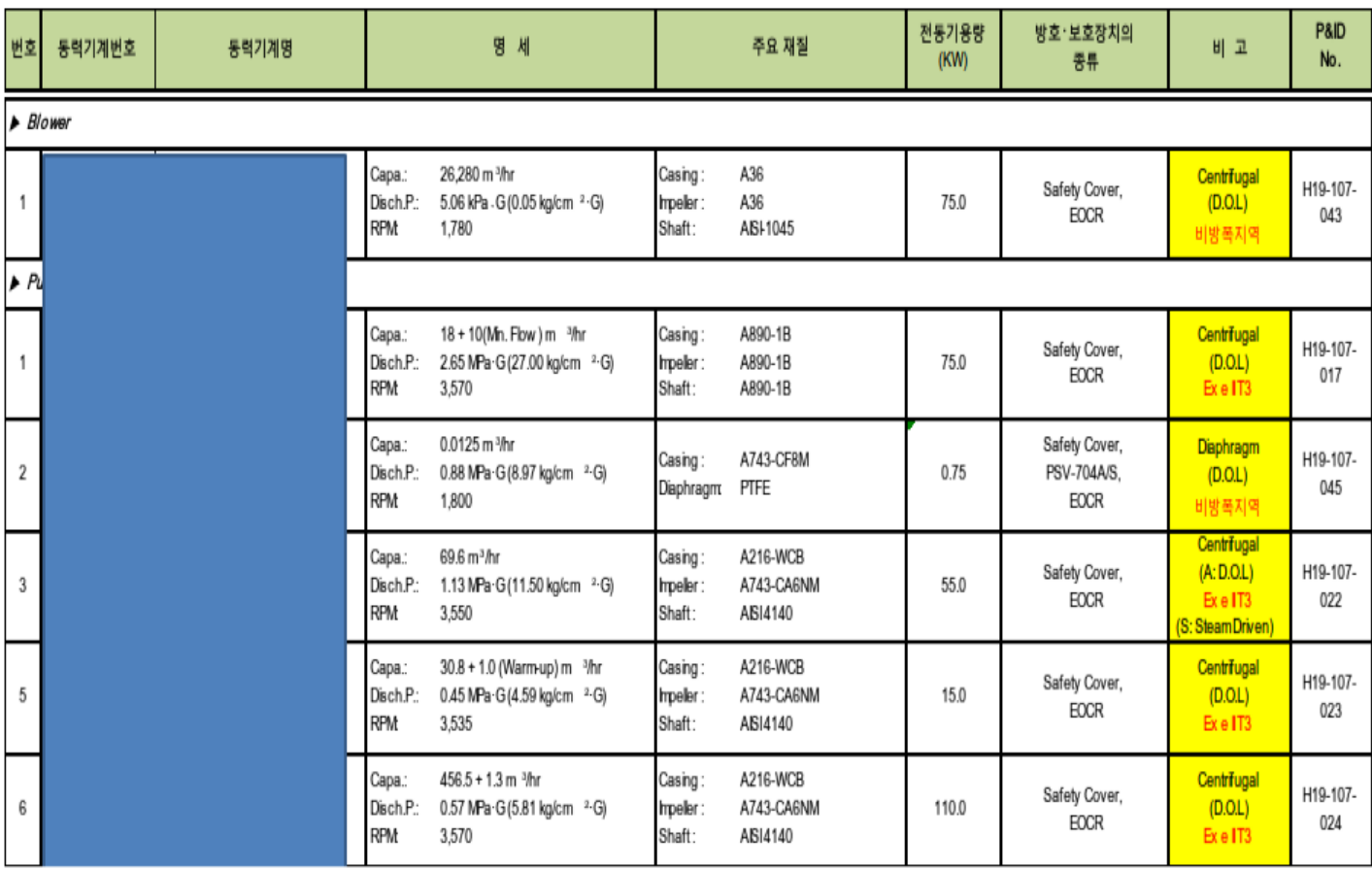

6.1 유해위험설비_동력기계 목록

- 동력을 사용하는 기계의 목록중 대표적인게 무었이 있을까요? 네, 그렇습니다 바로 유체를 이송하기 위한 Pump. Compressor 등의 설비가 여기에 해당됩니다. (넓게 봐서는 천장주행 크레인, 컨베이어 등 도 동력기계 목록에 해당 됨)

- Pump의 종류 (Centifugal / Positive displacement 등)는 여기서 설명하기에 굉장히 많으니 인터넷에 정리된 자료나 회사 자료를 참조하십시오, 귀찮은것이 아니라 종류도 많고 제가 설명하기 어려울 만큼 많은 내용 들이 있습니다.

- 아무튼, 이 펌프나 압축기의 토출용량과 압력 / 펌프 전동기의 용량 (Steam Driven pump는 예외) / 이 펌프의 기계적 구성요소 (Centrifugal pump의 경우 Casing, Impeller, Shaft) / 구성 요소를 만드는 재질 / 또 펌프의 기계적, 전기적 방호장치의 종류를 작성합니다.

해당 Pump의 동력기계를 사업장에서 어떻게 명명하고 있는지

- (1) 동력기계 번호를 적고,

- (2) 이 동력기계는 어떤 유체를 이송하기 위한 펌프인지 적은 후

- (3) Pump가 이송할 수 있는 유량 (양정을 적는 경우도 있음), 토출압력, Impeller의 RPM을 작성하여 줍니다.

- (4) 주요 재질로는 Pump의 케이스의 재질, Impeller의 재질, Shaft의 재질을 각각 분리하여 적어주는데, 대부분 사업장에서 316ss 304ss 등 JIS 규격으로 적혀져 있는 경우가 많습니다. 이러면 노동부나 KOSHA에서 싫어합니다. 최소 KS 규격으로 적어 주시던지, 왠만하면 ASTM 규격으로 적어주세요, DATA sheet에 jis규격으로 나와 있다면 이를 ASTM 규격으로 변경하여 주시면 됩니다. (모르면 인터넷을 잘 찾아보세요)

- (5) Steam driven (스팀을 동력원으로 하는 펌프) 형식이 아닌경우 Motor의 용량을 적을 수 있게 전동기 용량이 있습니다. 여담으로 왜 전동기용량을 적어야 할까..? 생각이 드는데 사실 그냥 Pump의 기본 Spec’ 이기도 하고, 공정안전보고서 신규 작성 대상의 경우, 전기 정격 용량의 합이 300kw이상인 경우 새로이 보고서를 제출하고 심사를 받아야 하는데, 이를 확인하기 쉽게 하기 위해 전동기 용량을 적으라고 한 것이 아닌가 싶습니다.

- (6) 방호.보호장치의 종류로서는, 1) 회전부에 사람이 접촉하지 말라고 만들은 Safety cover (방호울)

2) 전동기를 사용하는 Pump는 과부하가 걸리면 (용량 이상으로 운영하게 된다면) Motor가 손상되게 됩니다, 이러한 손상을 방지하기 위해서 전동기의 전류 (Ampere)값을 확인하고 과전류가 흐른다면 자동으로 전동기의 작동을 정지시킬 수 있는 장치를 MCC Unit에 달아놓습니다. 이를 EOCR (Electric Overcurrent Realy) 라고 합니다.

3) 산업안전보건법에 의거, 정변위 펌프나 압축기의 토출 측에는 안전밸브를 설치하여 다시 흡입측으로 돌아 갈 수 있는 안전밸브 (PSV)를 설치하게 됩니다. 이 정도를 방.보호 장치 정도로 생각하시면 되겠습니다.

- (7) 비고 란에는 대부분 Pump의 형식을 적어놓습니다. Centifugal (원심펌프) / Diaphragm (다이아프램) / Rotary (로터리) / Reciprocating (왕복동식) 등 형식은 괭장히 많으니, 우선 이 동력기계 목록에 대해 자세히 알고 싶으신 분들은 Pump, Compressor의 이해부터 하시는게 맞다고 생각합니다. 이 목록을 아무리 알아봐야 기초가 없다면…?

용어의 정의

- EOCR (Electronic Over Current Realy) : 전자식 과전류 계전기

- EMPR (Electronic Motor Protection Realy) : 전자식 모터 보호 계전기

- D.O.L (Direct On Line) : 직입기동

"아무리 설명해봐야 사실 기초학습이 필요합니다.. 공부하세요"

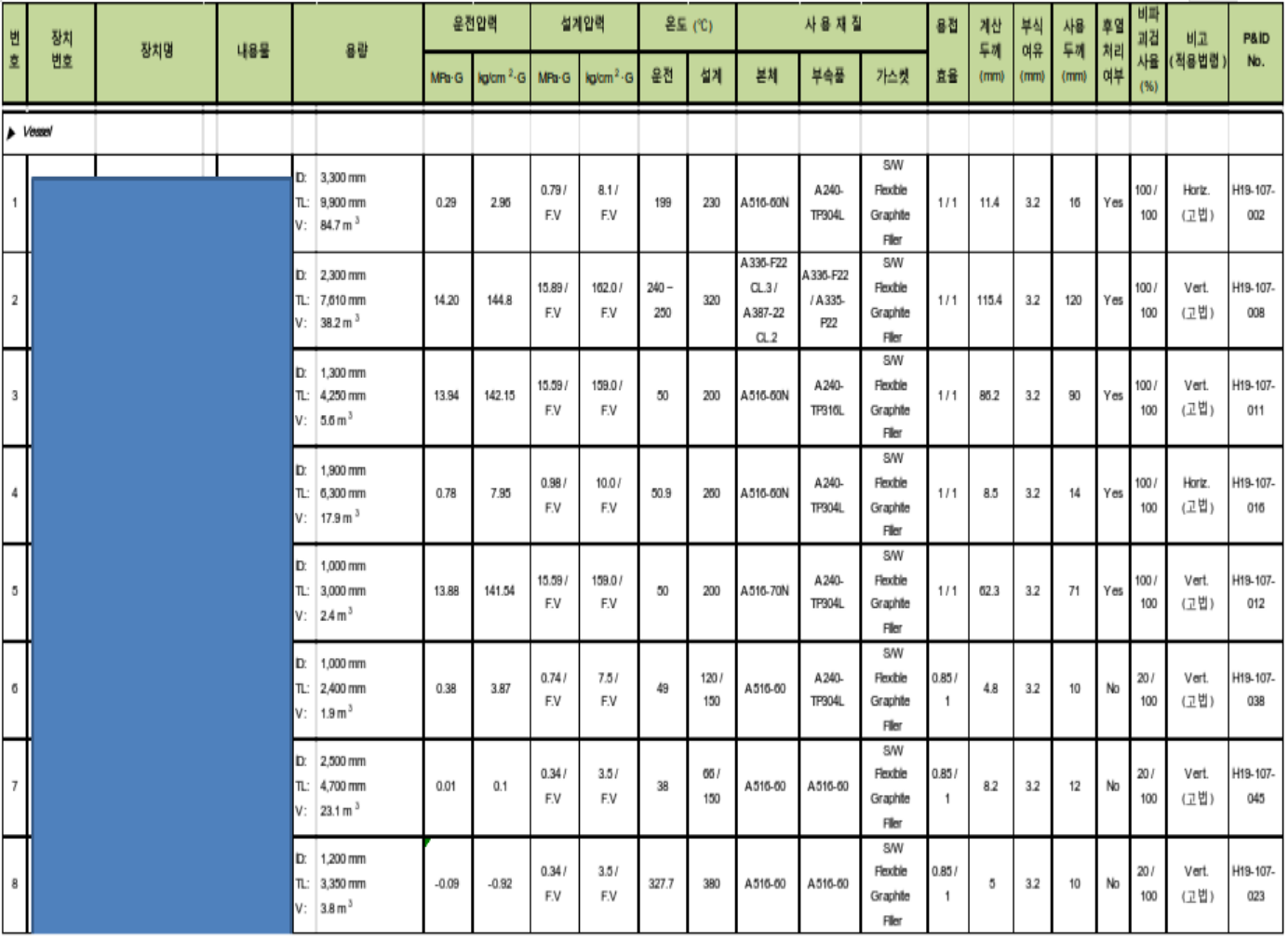

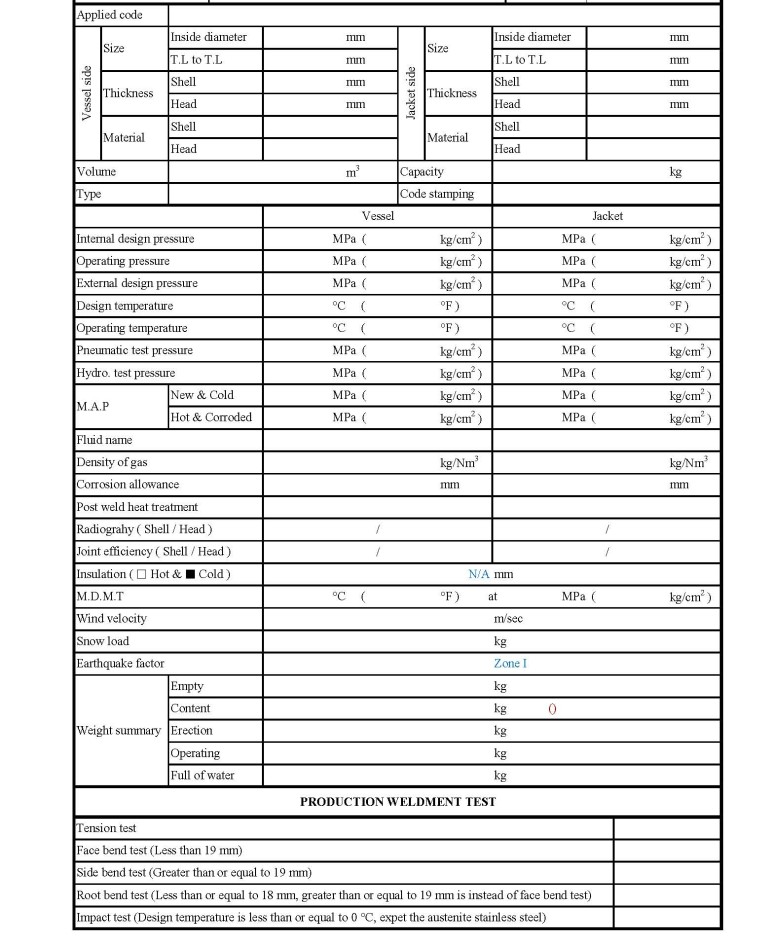

6.2 유해위험설비_장치 및 설비명세

- 장치 및 설비 명세의 경우 공장에 있는 고정된 모든 장치, 설비의 명세를 적어놓습니다. 압력용기, 열교환기, Heater, Cooler, 저장 탱크… 이 모든것들을 장치 및 설비 명세에 옮겨 적는 것입니다.

- 사실 이 장치 및 설비 명세라는 것이… Pressure Vessel / Heat Exchanger / Storage Tank (ATM) / Heater (Furnace)를 모두 총 망라 해서 적어놓은 것이기 때문에 일일이 설명하기가 여간 힘든 것이 아닙니다. 사실 모두 다 알려면, 전부 다 일일이 뜯어서 설명하여야 하기 때문이죠 귀찮기도 하구요…..ㅎ 어디 뭐 사회 나가서 써먹을 것 도 아닌데 이걸 굳이 설명으로 풀어야 되나 싶습니다만은… 우선 가볍게 알아보도록 하겟습니다.

- 위에 써놓았듯이 아무리 설명해 봐야.. 기초학습이 중요합니다. 열교환기가 뭔지도 모르는 사람한테 장치 및 설비명세를 설명한다고… 뭐가 될까요…? 글자가 아니라 그림을 설명해 버리는 꼴이 되죠. 사실 어떻게 설명해야 될지… 가장 난감하기도 하고요

“어느정도 기초지식이 있다고 생각하고 설명을 진행하도록 하겠습니다:

- 동력기계 목록과 마찬가지로, 이 또한 공장에 있는 고정 장치의 상세 스펙, 설명 등을 적어서 어떤 설비이고 설계 압력과 재질은 어떻게 사용되며 어느정도의 두께를 가지고 가는지 이런 정보를 알려주는 것이 장치 및 설비명세 입니다.

- 우선 일반적인 Pressure Vessel에 대해서 알아보겠습니다. (사실 Pressure Vessel도 Drum인지, tank인지, Reactor인지, Column인지에 대해 다 설명이 달라집니다만 귀찮습니다. 언제다 설명합니까? 기본만 알고 갑시다)

- 자, 우선 이 장치에 대한 설명과 어떤 내용물이 들어있는지에 대해 확인을 해야겠구요… 이 용기의 길이, 직경, Volume에 대한 설명이 필요할 것입니다.

- 또, 이 Pressure vessel의 압력은 어느정도로 설계가 되어 있고, 실제 운전할때의 압력을 알아야겠죠? 온도또한 마찬가지 입니다. 설계 온도를 300도 정도로 잡아 놓았으면 우리는 실제 Operating을 200도 정도로 하겠다 (설계 대비 Margin이 충분한가? 에 대해서 보여주는 역할도 있음)

* 여기서, F.V (Full Vacuum 설계, Pressure Vessel에서 Vacuum 발생시 용기의 손상을 받지 않게 하기 위함)

- 동력기계 목록처럼 사용 재질을 적어 줍니다. Pressure vessel의 Shell과 Head에 사용되는 재질, 그 외 부속품의 재질 (오만가지 부속품이 있을건데 Data sheet 보면 대표적인 부속품의 재질이 있을겁니다. 그거 적어주면 됨) 또, 용기에 사용되는 Gasket의 재질을 적어주면 되죠

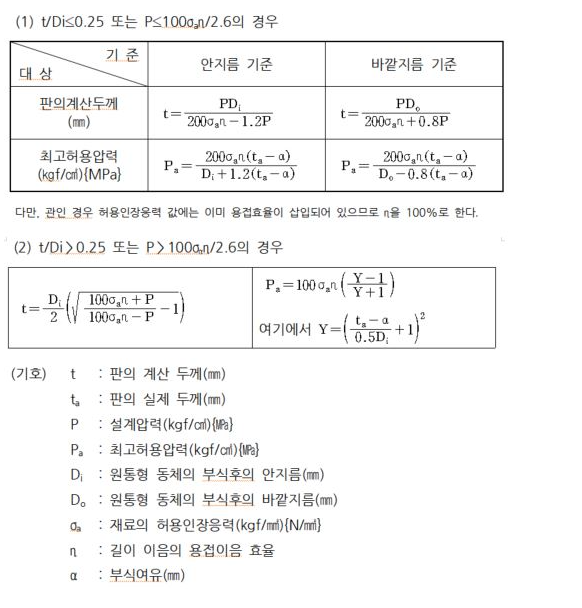

- 또, 압력용기에서는 “두께” 개념이 있습니다. 이 “두께” 개념은 왜 있을까요? 압력용기의 두께를 구하는 식은 갱장히 복잡하지만 (ASME 등) 대충 식을 써 보면 왜 두께를 표시하는지 알 수 있겠습니다.

"야발 뭐라는거여... 그래서 뭐시 중헌디.."

- 다른 변수를 제외하고, 압력용기의 두께는, 그 용기의 설계압력 P (Design Pressure)과 용접이음효율 n가 대부분 결정하게 됩니다. 즉, 고압일수록 용기의 두께가 두꺼워 지게 되고 용접이음효율 n가 작을수록 두께는 두꺼워 집니다.

- 아~ 이제 대충 보이네요! 그래서 용접 효율 / 계산두께, 부식여유, 사용두께가 있는 것이구나~ 라고 알 수 있겠습니다.

- 우선 첫 번째로, 계산두께 (Calculation Thickness)는 위 계산식 등 을 이용해 어떤 형상, 어떤 압력으로 설계하려는 압력용기의 두께가 얼마인지 표시해 놓는 것입니다.

- 두 번째로 부식 여유는, 부식성 유체를 사용할 경우 장치의 두께가 굉장히 적어지니 두께를 계산두께 대비 더 추가하는 것을 의미합니다. 두께를 더 추가하거나 Welding Overlay, Cladding등을 더하기도 하죠. 사용두께는 실제 이 장치의 두께를 의미합니다.

- 사용두께는 항상 계산두께 + 부식여유보다 커야 합니다. 이 부분을 명심하세요

장치의 Data sheet나 강도계산서 (Strength calculation) 에 보면 이러한 값을 확인 할 수 있습니다.

- 추가적으로 용접효율에 대한 이야기를 하고 넘어가고자 합니다. 사실 용접효율은 비파괴 검사율에 따라 바뀝니다, 즉 이 용기를 제작하는데 용접하고 비파괴 검사를 얼마만큼 했느냐에 따라서 이 용접효율의 값이 “1” / “0.85” / “0.7”로 나뉘게 되죠, 비파괴 검사를 얼나 꼼꼼하게 진행하엿느냐가 용접효율을 나누어 줍니다 (애초에 계산할 때부터 이 용접효율 값을 정하니, 얼만큼 비파괴검사를 진행하라는 order가 사전에 필요한 것이겠죠)

하기의 표로 정리하고 넘어가도록 하겠습니다.

| 비파괴 검사율 | 용접효율 |

| Full(100%) | 1 |

| SPOT(20%) | 0.85 |

| None(0%) | 0.7 |

"근디 용접효율에 1/1, 비파괴검사율에 100/100 이렇게 적힌것은 무었이여? 아따 설명 똑바로 안허냐?"

- 미안합니다… 대충 대충이 인생에 모토라… 솔직히 여기까지 읽어보는 사람이 몇이나 있을까 싶습니다만… 암튼, 저건 Vessel의 Shell과 Head에 관한 부분입니다. 두께야 대부분 Shell에 대한 내용을 적을 것 이지만 용접효율이 Head, Shell이 다른 부분이 제작하다보면 부기지수입니다. 그렇기 때문에 저런식으로 따로 나누어 적게 됩니다. (압력용기의 Shell과 Head를 모르겠다 하면… 글쎄요 저도 할 말이 없습니다.. 네이버에 검색해보세요)

- 그 후 비고에는 이 용기가 어떤 법령의 적용을 받는지? 산업안전보건법에 의거하여 유해위험기구의 대상인지? 고압가스 안전관리법에 의거하여 고압가스 압력용기인지? 에너지이용합리화법에 의거한 계속사용검사 대상인지? Check하고 넘어갑니다.

- 악랄한 근로감독관이나 안전보건공단 관계자 분들은 꼭 저걸 본 다음 어? 이거 대상 같 같은데 안적혀잇네? 합격증 가져오세요! / 이거 고압가스 대상인데 재검사 하셨나요? 검사결과 가져다 주세요 하면서 합격증 / 검사결과지를 요구하는 경우가 종종 있습니다. 그럴땐 당황하지 않고 열심히 수소문 하여 가져다 주는 것이 좋으나… 공장이 오래된 한국 공장에선 빠져있는 경우가 굉장히 많습니다… 이럴땐 어쩔 수 없습니다. (1) 과태료 처분 받아서 소잃고 외양간 고치거나, (2) psm 수검 받을 때 그런 문제가 되는 대상을 Check 하여 그 부분만 빼고 감독관들한테 보여줘야 당신이 살 수 있습니다.

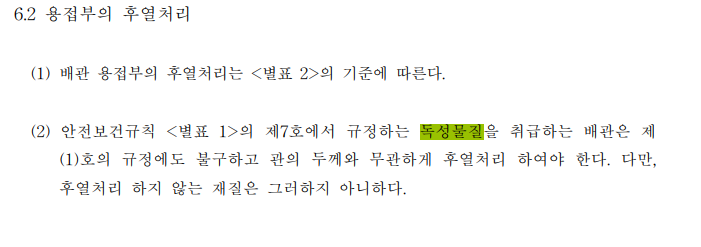

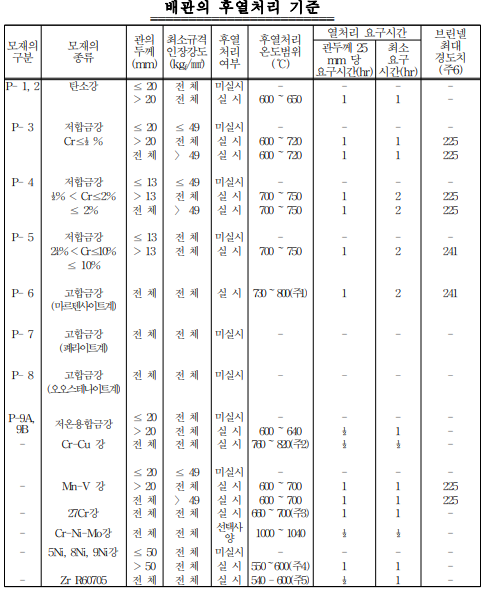

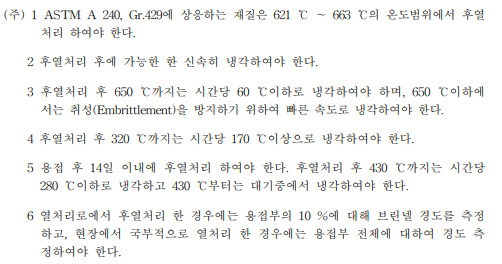

- 다음은 후열처리여부에 대해 적고자 합니다. 후열처리 (PWHT : Post-Weld-Heat-Treatment) 란 용접된 배관이나 장치의 잔류응력 제거, 응력부식균열 (황화수소, 염화물 등) 을 방지하기 위하여 추가적으로 열처리한 것을 의미합니다.

- 화학공장에서는 황화수소 / 염화물 의한 응력부식균열 (SCC : Stress Corrosion Cracking)을 예방하기 위해 사용됩니다. 설계 시 이 배관 / 장치는 응력부식균열이 심할 것 같다고 생각하게 되면 대부분 후열처리를 진행하게 됩니다.

- 또한, KOSHA Guide D-10-2012 화학설비 배관 등의 비파괴검사 및 열처리에 관한 기술지침에서 후열처리에 배관 재질 별 후열처리에 관한 기준을 명시하고 있습니다.

- API 등의 외국 기준과 다른 것은 (사실 저도 설계 Engineer가 아니라 잘 모르겠습니다만), 독성물질이 흐르는 배관은 무적권 후열처리를 하라 라고 정의하고 있습니다.

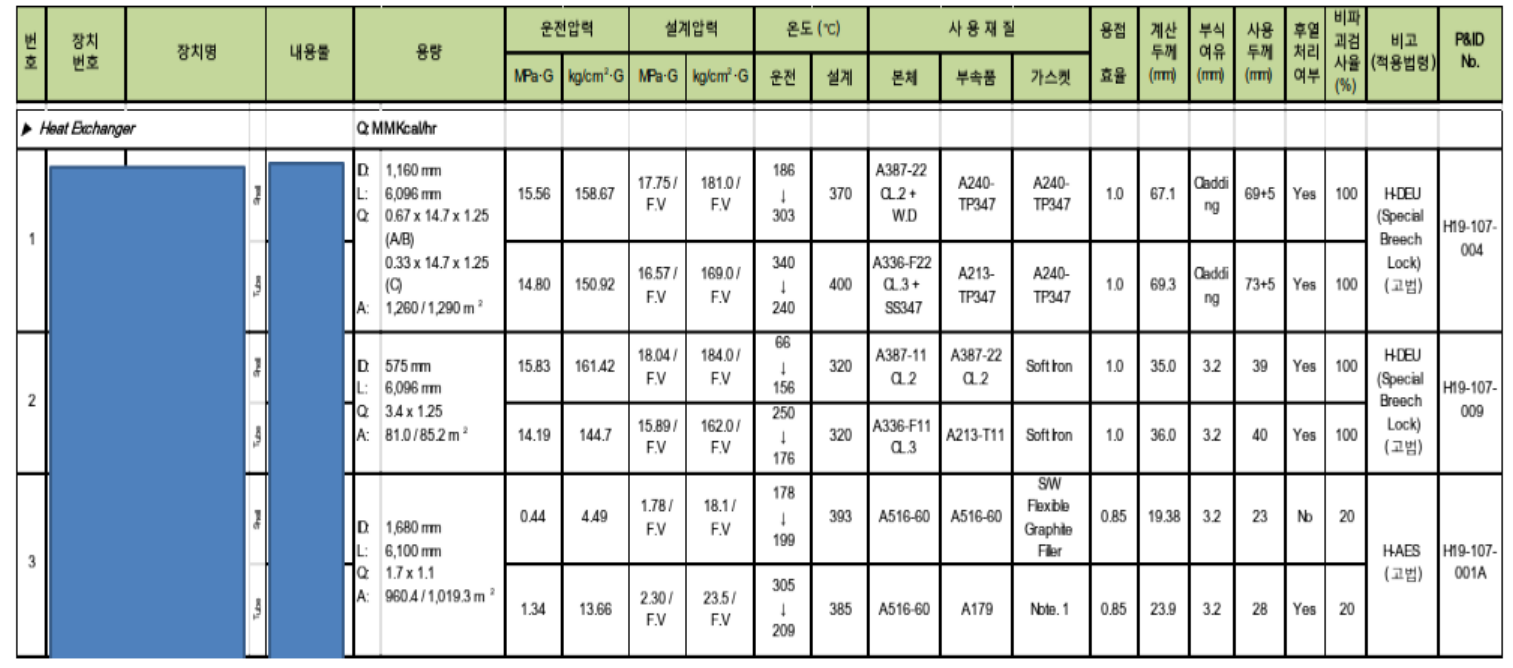

- 다음은, Pressure vessel이 아닌 Heat Exchanger (열교환기)에 대해 알아보겠습니다. 열교환기가 뭔지는 안다고 가정한 후에 작성하는 내용이니, 뭔지 모르시겠다 하면 넘어가도 좋습니다. 여기에 열교환기가 뭐니 라고 또 설명하기에는 페이지 수가 너무 많아져 버리니까요…

- 열교환기는 대부분 Shell & Tube 형식이므로, Shell / Tube에 해당되는 내용을 별도로 적는다는것이 열교환기 내용을 적는다는것의 핵심입니다. Pressure Vessel은 Shell, Head를 별도로 분리하지 않았지만, 열교환기는 별도로 분리해서 적어주게 됩니다.

- 또한, 시간당 열교환량 (MMKcal/kr)과 전열면적 (열교환 단면적)을 적어서 이 열교환기가 어느정도의 능력을 가지고 있는지 확인하게 됩니다. 열교환기는 이정도로 생각하시면 되겠습니다.

6.3 배관 및 가스켓 명세, 6.4 안전밸브 및 파열판 명세는 다음 연재글에 올리겠습니다.

감사합니다.

[이전 글]

[다음 글]

'안전(Safety) > PSM' 카테고리의 다른 글

| 공정안전관리제도(PSM) 법 개정 내용 (고용노동부) (0) | 2023.06.02 |

|---|---|

| PSM 'P'등급 사업장 길잡이 - 4 (마지막) (2) | 2022.09.20 |

| PSM 'P'등급 사업장 길잡이-2 (0) | 2022.09.13 |

| PSM 'P'등급 사업장 길잡이-1 (4) | 2021.11.24 |

| PSM대상, PSM 12대요소, PSM 등급(개요) (0) | 2021.06.05 |